KDXの腰下のオーバーホールに際し、KIPSの遠心機構とウォーターポンプシャフトのベアリングが多少ゴリゴリしてるような気がしたので交換することにしました。

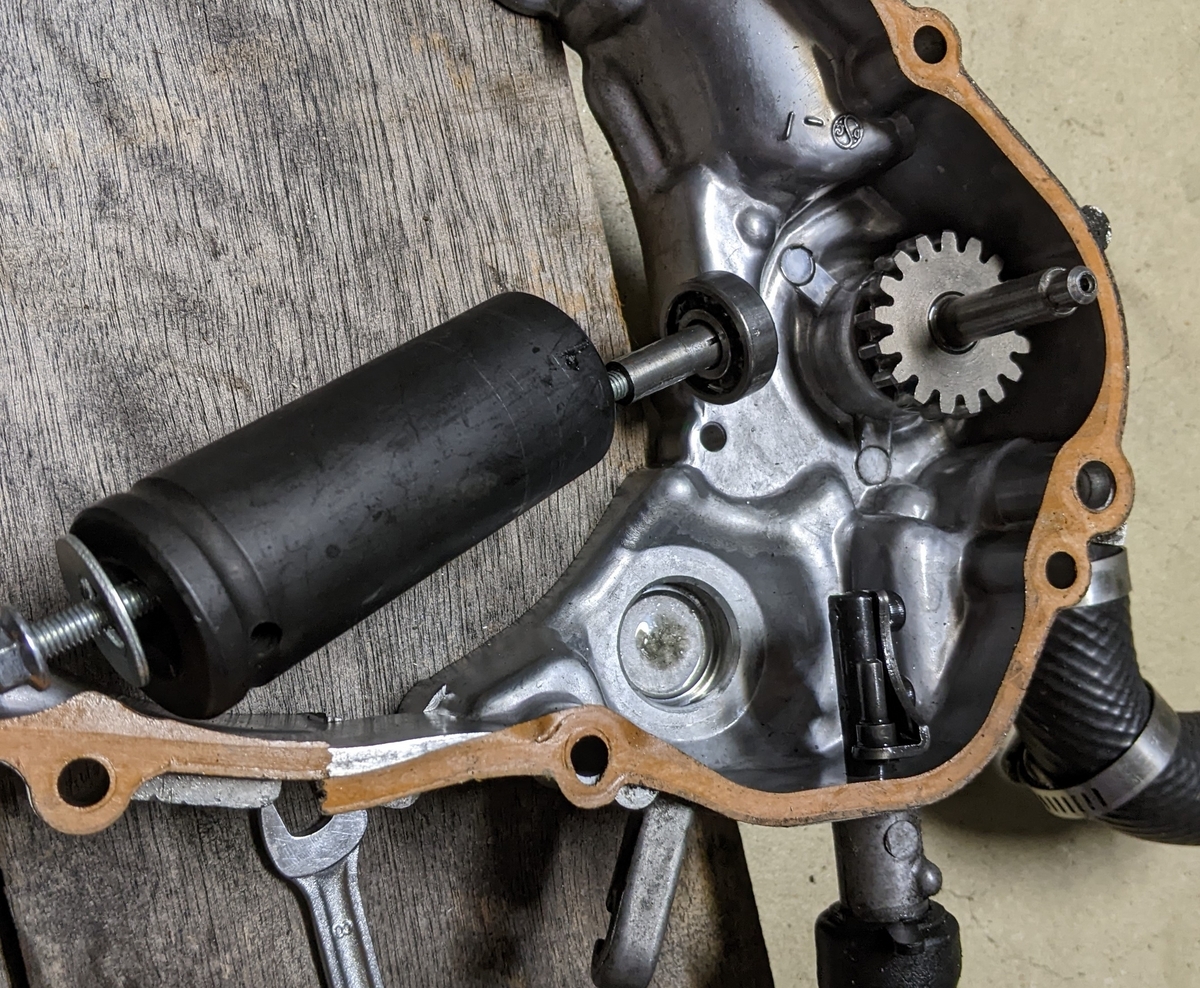

外輪固定でケースにはまっているため、パイロットベアリングプーラが必要です。

8mmと6mmのものが必要ですが、中国製の安価なセットは6mmのものがありません。というか高いものでも6mmが抜けるものはほとんど見つかりません。

これまでに交換部品をそろえてずいぶん高くついたので支出への抵抗が大きくなっていたことと、小径だからとなめていたこともあって自作することにしました。

3Dプリンタでの製作

つまめないから抜けないだけで、はめあいはそれほどきつくない可能性もあると考えて3Dプリンタでも作ってみましたが、思ったよりサイズ感が小さく積層方向にも非常に弱かったため手でいじくっているだけで壊れました。

さすがに無理そうです。

アルミパイプでの製作(8mm用)

外径8mm、内径5mmのアルミパイプを短く切って、先端に数mm余裕を残してM6タップを立てて糸鋸で先端を十字に割った部品を作りました。

M6ボルトをねじ込んで先端の内径5mm部を押し広げ、内輪を保持することを狙います。

ペンチでアダプタを押さえてボルトをねじ込み内輪をホールドしたあと、ソケットをスライドハンマー代わりに使用して叩き出すとクランクケース側のベアリングは抜くことができました。

ペンチでアダプタを押さえてボルトをねじ込み内輪をホールドしたあと、ソケットをスライドハンマー代わりに使用して叩き出すとクランクケース側のベアリングは抜くことができました。

クランクケース側はベアリングの奥側が深く、先端が広がるスペースが十分あったおかげで何とかなりましたが、クラッチカバー側はベアリングの奥側の余裕が1mm程度しかありません。

アダプタが滑って抜けてしまいベアリングは一向に抜けてこず、数回のチャレンジで5mm部分が塑性変形して雌ネジが出来上がってしまい、使い物にならなくなりました。

鉄丸棒からの削り出し(8mm用)

我が家には最終兵器、旋盤が控えています。しかし段取りが面倒なので、とりあえずは手工具で作ることのできるアルミパイプ作戦を行いましたが中途半端な結果しかもたらしませんでした。

ここまで来たら使わざるを得ません。

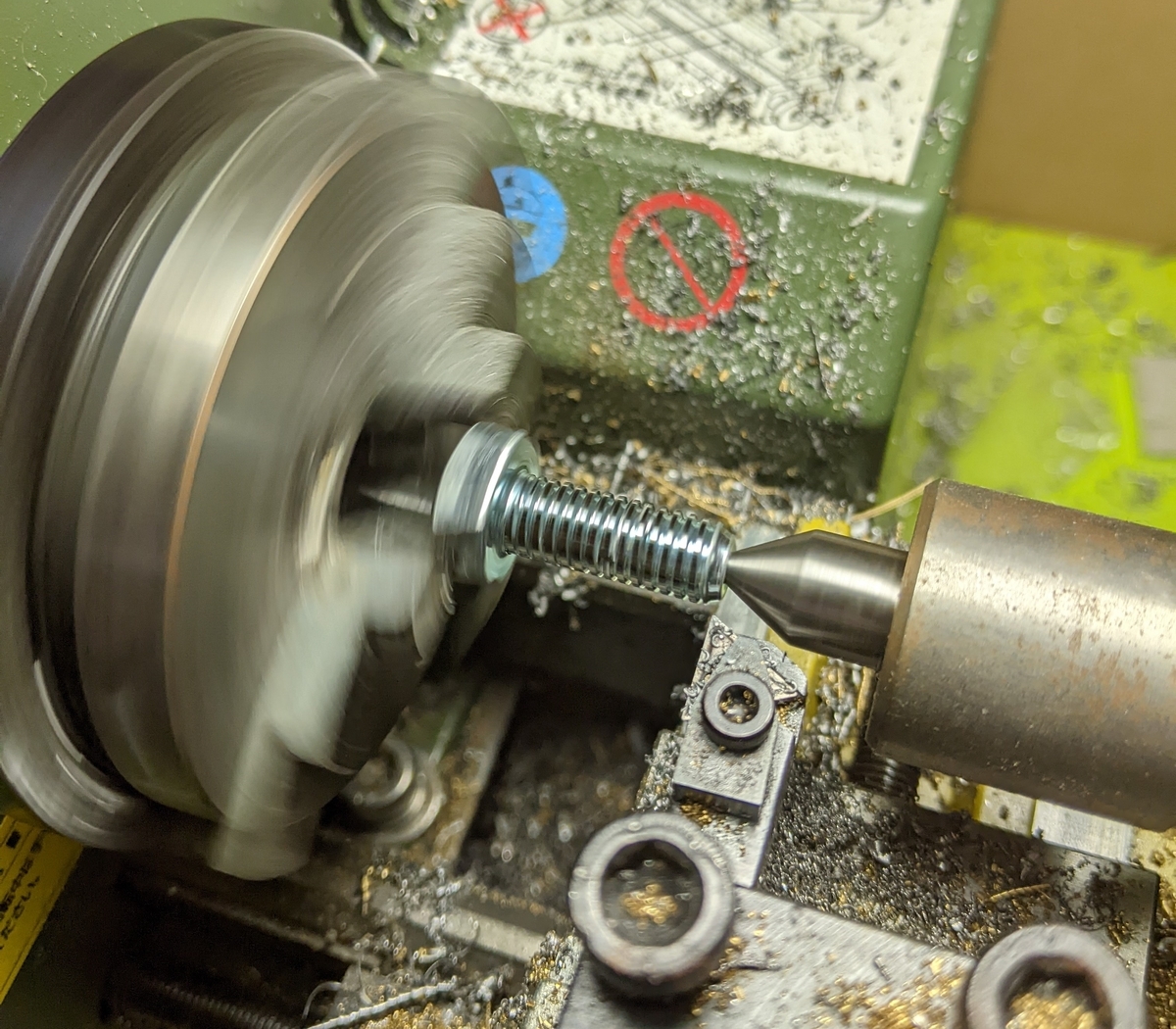

8mm丸棒を用意し、先端4mm残しの止まり穴を開け、M5タップを通しました。

その後、先端を0.5mm程度残して7.5mmに外径を仕上げ、先端を十字に割りました。

アルミパイプ作戦ではただのM6寸切りボルトを使用しましたが、万全を期して先端の広がりをより確実にするため、M5寸切りボルトの先端4mmをφ4に仕上げ、先端を面取りして尖らせた専用の押しボルトを作りました。

タップの先端の不完全ネジ部を避けるため少し寸胴の部分を設け、押しボルトのテーパ部がアダプタの先端にダイレクトに届くようにしています。

さすがに効果が期待できる見栄えになりました。

ボルトをねじ込むときの回り止めにスパナ溝が欲しいところですが、この加工は手間が一段と増えるので依然ペンチでの固定を採用します。

完成しました。

普通なら8mmの丸棒を無加工でベアリングに嵌めるのはまず不可能ですが、すり割りのバネが効いている感触で、軽く押し込めば先端がすぼまってガスっとはまり、引っ張っても先端の段差が引っ掛かって簡単には抜けません。いい感じです。

前回同様ソケットでスライドハンマーの要領で抜こうとしましたが抜けてこなかったので、ソケットを当て金にして寸切りボルトに通しておいたM5ナットをねじ込んでみると、ベアリングを引き抜くことができました。

やはり工具は鉄じゃないとダメですね。

ペンチでつかんだ部分もアルミはすぐガタガタになりましたがこっちはほぼ無傷です。

ちゃんと作ればちゃんと機能するナアと当たり前のようなことを思いましたが、自作においてはしっかりしたものを作ろうと思うまではいいですが、それを実現できることが大事です。

六角ボルトからの削り出し(6mm用)

いいアイデアを思いついたので6mmのものも作ることにしました。

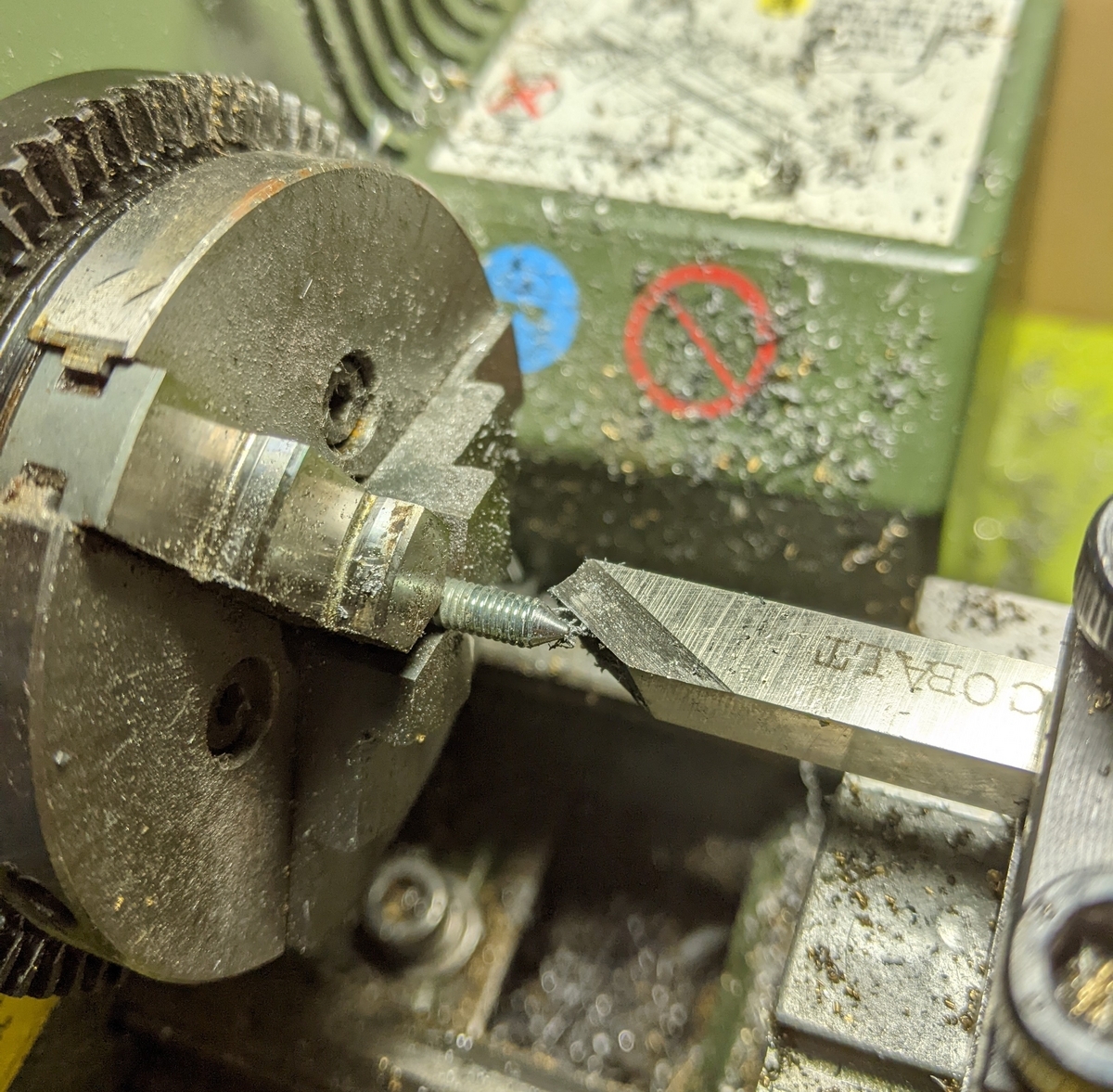

M8六角ボルトを削り出せば、回り止めのスパナを掛ける部分がタダで手に入ります。

多少やりづらいのは、六角面が軸に対して平行ではないため、軸部の加工をするときにネジ先端が振り回され、うまくチャックできませんでした。

六角面の芯はそこまでずれていなかったので芯押し台をどうにか使ってなんとかしました。

先端の段差を残してネジ山を削り飛ばして丸棒にし、

反対側からドリルを通して押しボルト用のタップを立てます。

押しボルトを加工します。8mmと違い、手を抜いてタップの先端の不完全ネジ部を逃がすための押しボルトの先端の段を付けませんでした。

押しボルトに段を付けなかったせいか、下穴が浅いせいか、押しボルトがだいぶ手前の時点で先端が広がってしまっています。

8mmと同様ソケットを当て金にしてナットを締め込んで引き抜こうとしましたが、ナットを締めこんでいくと、押しボルトとアダプタが先に緩んで抜けてきてしまいました。

ネジの締め込みで引き抜くのはやめて、スライドハンマーとして使うことでベアリングを抜くことができました。

今回は抜くベアリングが一個しかないのでこれで目的は達成されました。

とりあえずは使える程度のものが作れる方法を確立できたのでよしとします。

今後同様のケースがあってもなんとかできるでしょう。

もうちょっとうまくも作れるはずです。

製作のコツ?

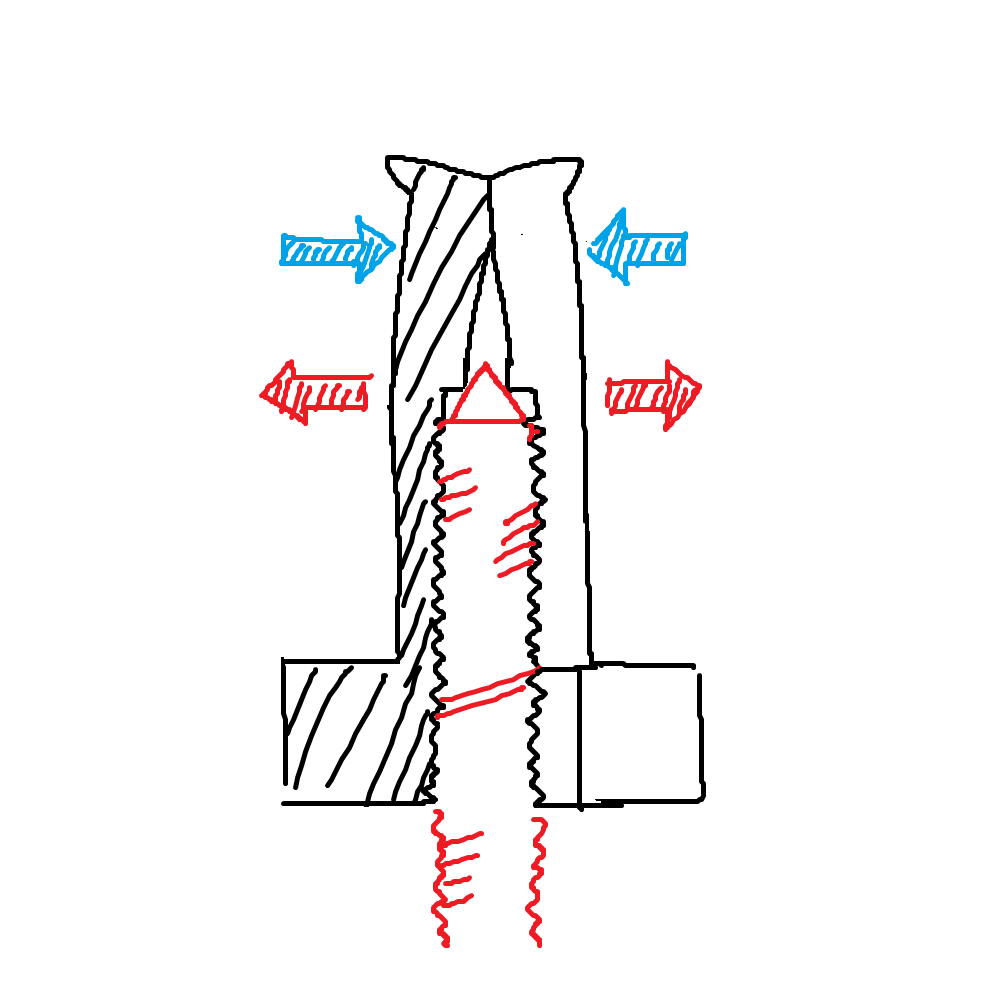

押しボルトの先のテーパーが接触する部分はプーラの先端になるべく近づけないといけないようです。(押しボルトの先端がプーラーから飛び出ないように注意)

押しボルトがプーラを広げる位置が浅いと下図のように先端を広げようとする力(赤)と、ベアリングの内輪が抑え込む力(青)がずれて、先端がバナナプラグ状に変形してしまって内輪を保持する力が働かないため、うまく機能しません。

それもあってかM8ボルトで作った方は一回使うと結構傷んでしまいました。

8mm用を作った時にせっかく悟ったのに、ちゃんと作らないとちゃんと機能しないことを思い知りました。

また、すり割りの長さが短いと広げた時に塑性変形して耐久性が落ちそうなので、適した長さにする必要がありそうです。

特に6mmのものは細い分強度が低いのでよりうまく作ることが求められます。

また、使ったボルトは強度区分4.8のなまくらでしたが、降伏点の高いボルトから作れば塑性変形しにくい(ばね性が高い)ものになると思います。