CNC用ボックスをつくる

一般家庭でCNCを使うにはカバーがなければならない。

でないと切り子や油や騒音を気にしてまともに使う気になれない。

要求

- CNCが収まる(収められる)

- 防音性がある

- 幅750mmの部屋の入口を通れる

- 作業性を損ねない

- ケース天板を台として使用可能

- 掃除が簡単

要求仕様はこのくらい。

1.CNCが収まるというのは当然のようだが、一例を挙げるとすると、ボックスが冷蔵庫のように正面にドアがあるタイプの場合、卒業証書を授与するようにCNCを抱え上げ、抱えた腕を伸ばしてボックスに入れるような動作が必要だ。

このことを考えておかないと完成してから途方に暮れる可能性がある。

2.防音性が必要なのは言うまでもない。

3.そして、屋外で作って家の中に入れられない、あるいは部屋の中で作ったが二度と出せないということがないように寸法をドアに合わせておく。

4.ボックスの壁や天井が邪魔で作業ができないということもなくしておかないと、困ったことになる。

5.ボックスの天板を台として使えるというのは、CNCそのものが大きいので、天板にモノが置けるかどうかはスペース効率の面で大きい。

6.あとは、切り子が片付けやすいようにバケツに落ちるとかの機能があると掃除が楽だ。なるべく掃除に時間を割かなくてよい工夫を初めにしておきたい。

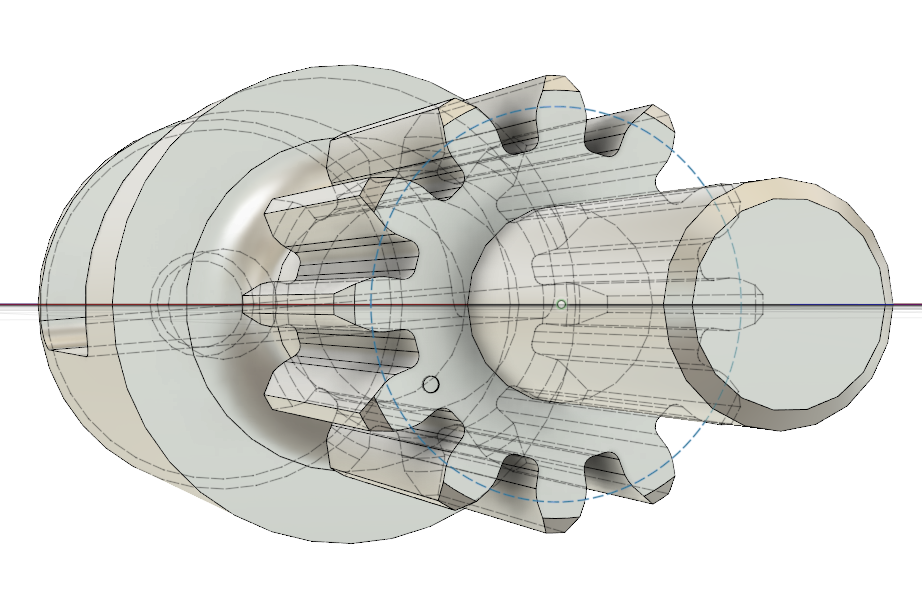

これまでの木工と比べて複雑な形状になりそうなので、製作はFusion360でモデルを作ってからにすることにした。

こうなった。

ドアは天板を残して開き、閉じたときには隙間なく閉じる(モデル上は)

こうすることで、天板に制御ボックスなどを置くことができる。

機械下は引き出しとし、切り子がたまった場合は引き出しを抜いて引き出しの切り子を掃除する。

製作

買い出し

MDFと45角の垂木、2×4を買う。

加工、組み立て

板の直線切りはホームセンターのパネルソーでカットしてもらった。

ワンカット10円で、5枚ほどの板を20カットくらいしてもらうことになるわけだが、

こうなってくるとちょっとどころの作業ではなくなってきて、一人の店員を数十分拘束することになる。

全工程をたかだか200円程度で切ってもらうのが申し訳なくなった。

角材は家の丸鋸で切れるので非常に気楽だ。

パネルも家で切れるよう、なんか電動丸鋸をうまく料理して板材のの直線切りが簡単な道具を作りたいところだ。

角材はノートPCでCADを開きながらモデルを計測しながら切り出していく。

Fusion360はオンライン上にデータがあるので別のPCですぐにデータが見られるのは便利だ。

これまでいろいろ作ってきた中で何度も材料の切り出しを行っているのでさすがにこの工程はスムーズである。

今回は、初めて行う加工としてトリマーで角を落とした。

天板の台部分に板をはめ込んだり、外板に窓をはめ込むためだ。

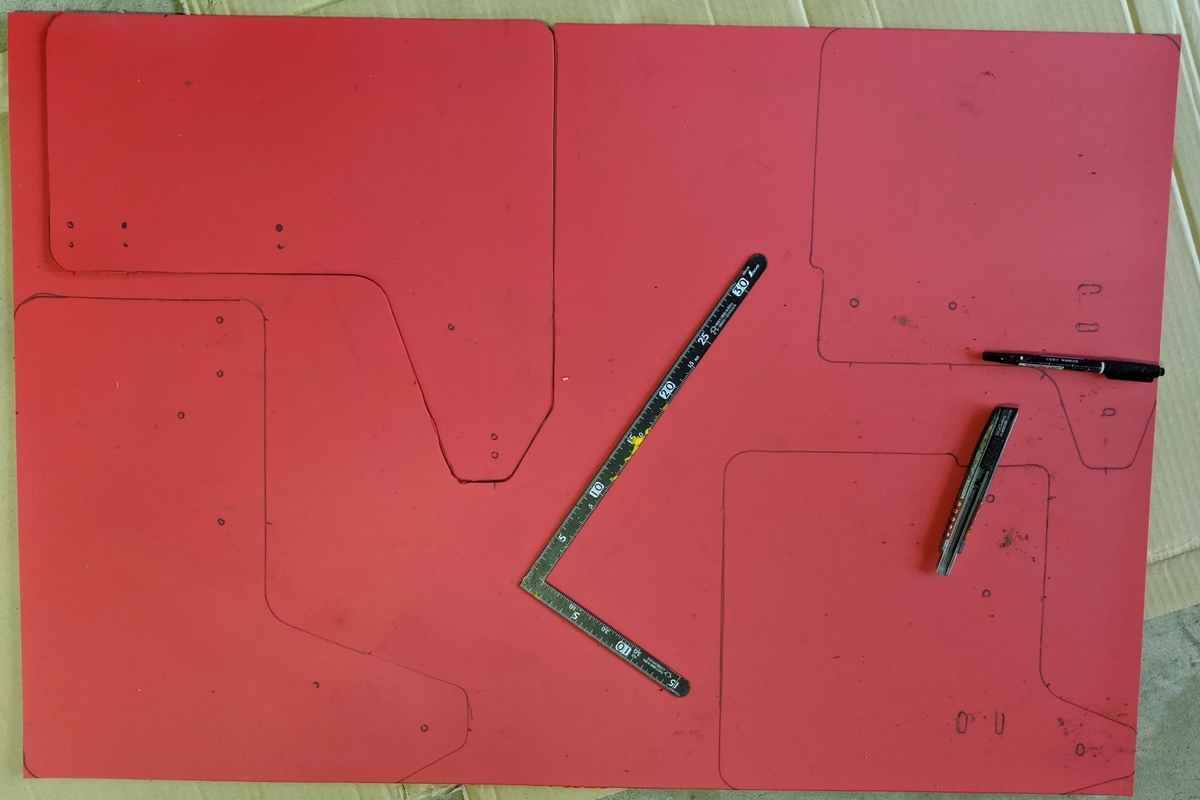

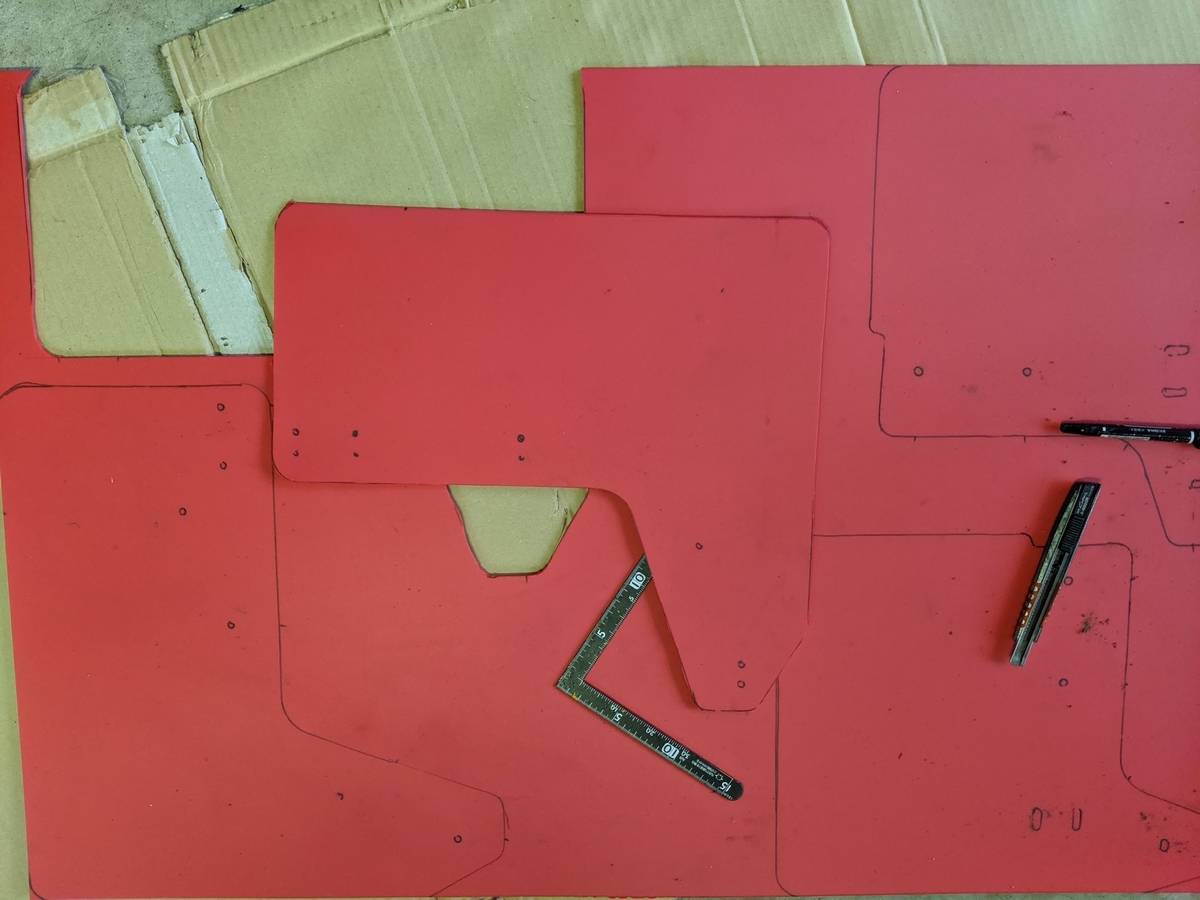

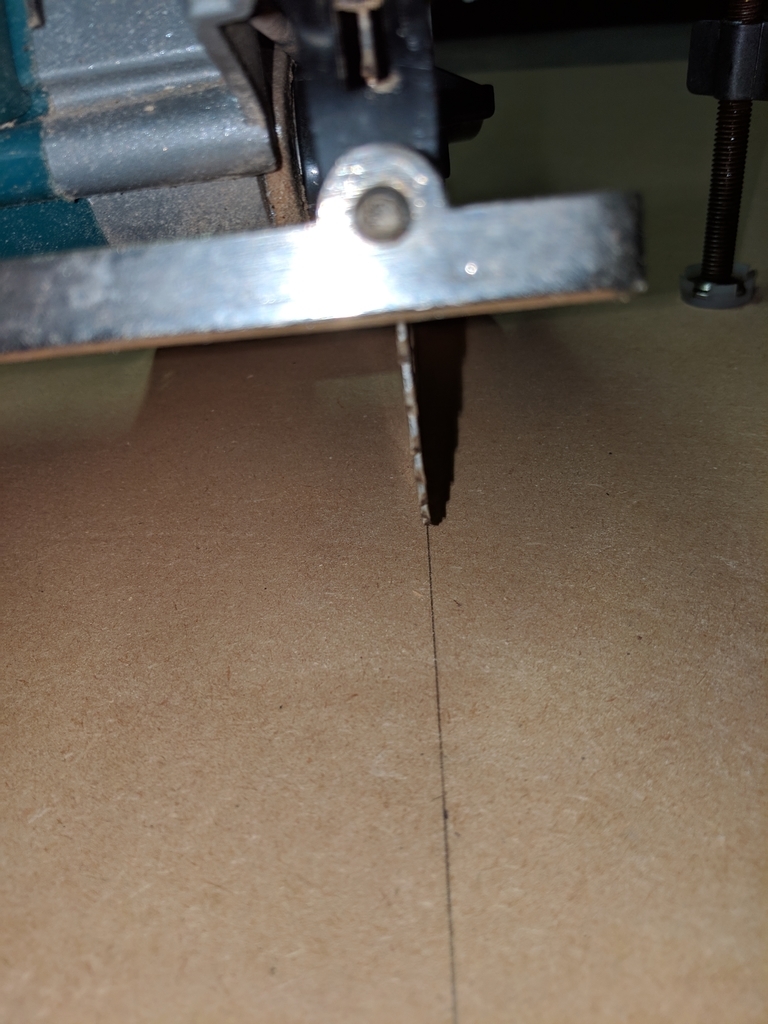

ふたとなる側面の板は若干切り方が複雑になる。

ジグソーや糸鋸ではエッジの効いた方向転換は不可能なので、

丸鋸をけがき線に合わせて直線部に切込みを入れる。

こうすることでジグソーを角に向かって両側から攻められるので角を残すことができる。

切った材料を組み立てた。

背板は後ろのステッピングモータのメンテのため、底板は掃除のためにコーススレッドは使わずボルト止めにすることにした。

ここから塗装をする。

塗装

当初、面倒なのでしないでおこうと思ったが、板をMDFへ変えたことで、のっぺりした段ボールカラーになってしまったことと、切削油が染み込んで拭きとれなくなってしまうので、塗ることにした。

ペンキの余りがあるのでペンキで塗る。

ペンキは、塗るだけなら楽だがスプレーとは違って道具の後片付けが面倒だ。ペンキは一度には塗りきれないので日を分ける必要があるが、ローラ―もハケも放っておけば一度の工程ごとに製作物とともに乾いてしまうので使い捨てるか、シンナー漬けにしなくてはならない。

使い捨てるのももったいないが、シンナーを毎度道具の洗浄に使うのももったいない。

シンナーの始末にも困る。

ハケは紙コップにシンナーを入れて漬けておき、このケースの全行程にわたって使ったが、ローラーは大きく、全体が漬かるには大量のシンナーを必要とするので一日でなるべく広い範囲を塗って捨てた。

内側が黒だと庫内が暗そうだと途中で思いついたので、外側を黒、内側を白で塗る。

白はムラが出やすい。

塗りきらない細かい部分は缶スプレーで塗ったが、

あらためて缶スプレーの手軽さを実感した。

二週間かかって塗り終えた。

機械の収納、据え付け

ボックスが完成したのでCNCをケース内に収納する。

二人でCNCの両側を持ち上げてすべりこませる。

ドアを開ければ側面の壁はないので腕の移動方向に障害物もなく、

機械をしまうのに特に困ることはなかった。

後から撮ったものなので間に合わせの切り子ガードがついている。

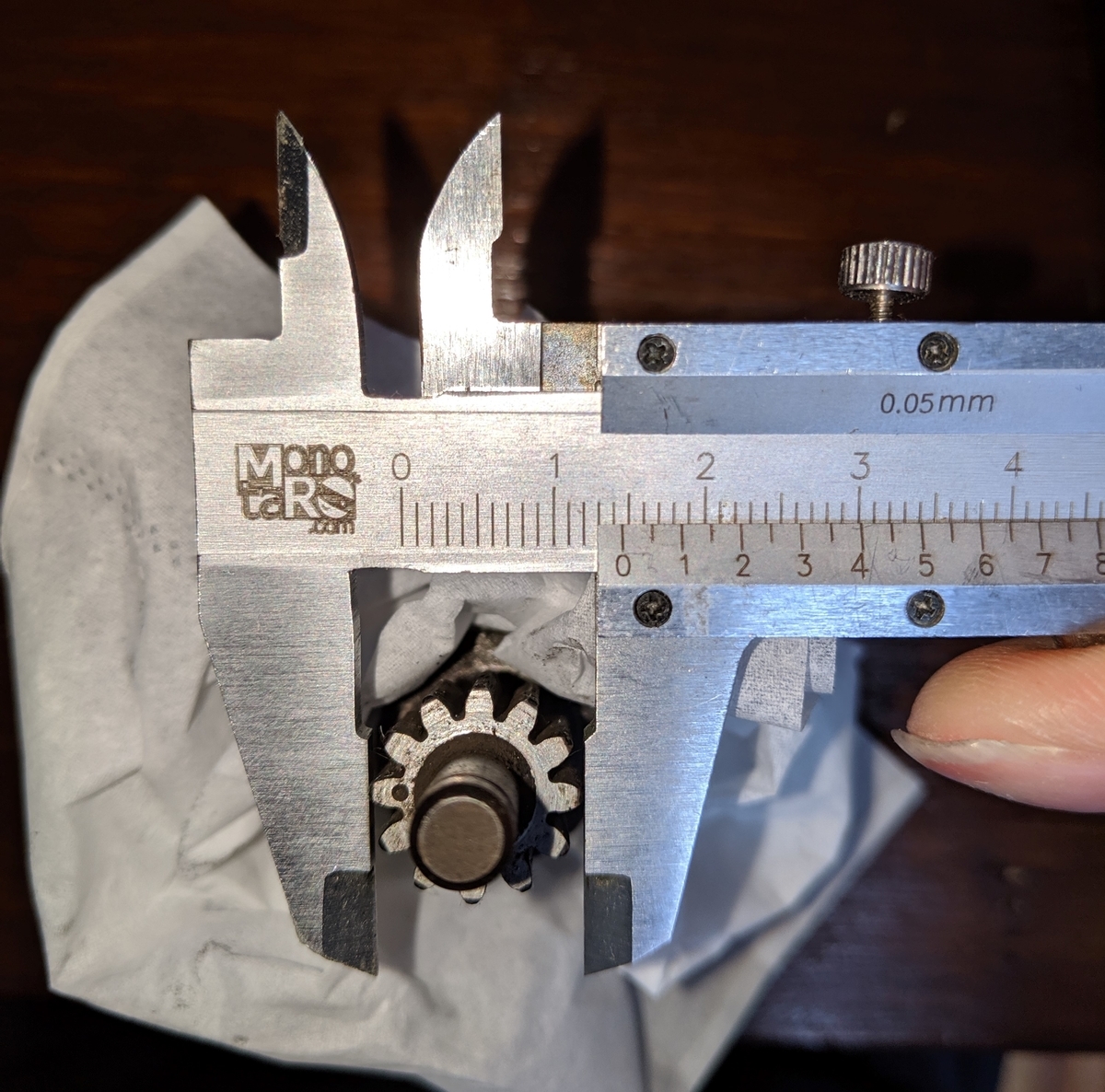

足には角パイプに高ナットを溶接(溶接がとてつもなく下手なのは見逃していただきたい)したものを履かせて、キャスターのネジをジャッキボルト代わりに使って機械の水平を出す。

M8のキャスターが余っていたのでそれを使ったが明らかに小さい。

とりあえずなんとかなっているのでそのままにしておく。

塗る前の写真の足の金具は実はL字のものがついているが、荷重に耐えられず曲がったのでこの角パイプのものに更新された。

使用感

防音性

防音のため板の張り合わせ部、ドアの接する部分すべてに目張り用のスポンジを貼り、木の隙間を埋めた。

油を吸ったり切り子が引っかかったりしそうなので内部に吸音材はいまのところつけていない。

蓋を閉じればある程度静かになる。部屋の外に出てドアを閉めればほぼ切削音は聞こえない。会話程度は問題なくできるものの、さすがに寝てる間に加工するというのは難しそうだ。

また、ドアの合わせ面に張ったスポンジは潰れているものの、耳を当てると音はスポンジ越しに音が聞こえてくる。やはり空気が通るせいかスポンジはあまり適さないようだ。ウレタンゴムのような素材を貼りなおすと改善した。

構造

天板が開いているのは便利で、制御ボックスや制御用のノートPCを上に置いておけるのは便利だ。

しかし内側に切り子が乗れる部分があるとドアを開けたとき天板上にふりそそぐので注意する必要がある。一部そういう部分があったのでプラ板などを貼って斜面にするなどの対策が必要になった。

ドアは開口が大きいことはCNCの収納、作業性の面で良かった。しかし、開口が大きく、側面の壁もテーブル面とほぼ同じ高さなので

加工中に空けると切り子がボックス外に散らかる。

柱などに切り子ガードを取り付ければ対策できそうだ。

また、軸を限界まで移動したときのケーブルチェーンの張り出しに対する考慮が甘く、少し干渉したので対処が必要になった。ケーブルチェーンのコマはストロークに対して両軸とも余裕があったので詰めても問題なかった。Y軸はコマを詰めるだけで対処できたが、X軸はコマを詰めるだけでは足りず、ケーブルチェーンの端部の取り付け位置をずらす必要があった。

問題

コーススレッドを打っただけの構造のせいか、部材が細いのか剛性が足りない。ドアが重いせいもあるかもしれないが揺れる。

手で押したときに揺れるならまだしも、CNCのX軸を急に動かしても揺れるので工作機械の土台としては失格と言われてもしょうがない。

目下対策を考案中である。

また、棚板のオーバーハング部が重さに負けて下がってきた。柱を入れるしかなさそうだ。

木を使うのはいいが、ちゃんと組み方を考えることやもっと太さのある材料を使うべきだったのかもしれない。

さらに、説明が難しいが、ドアのヒンジも根本側のパッキンに余裕がなく、密閉性に若干問題がある。オフセット蝶番を使った方がよかった。

アルミフレームなどを使って作るとまた結果は変わったかもしれない。